Из доклада Гридчина А.М., ректора БелГТАСМ, академика международной академии

минеральных ресурсов, академика академии строительства Украины, профессора

на совете ректоров 11 июля 2001 г.):

"...Многолетние исследования техногенных отходов КМА завершились

утверждением запасов попутно добываемых пород Лебединского, Стойленского,

Михайловского, Коробковского, Приоскольского железорудных месторождений и

Терновского месторождения керамзитовых глин. Тем самым создана мощная

сырьевая база промышленности строительных материалов.

Ежегодное

использование попутно добываемых пород КМА позволило отказаться от ввоза

заполнителей, улучшить геохимический фон на территории области и получать:

- около 900 тыс. м3 заполнителей для тяжелых

бетонов;

- свыше 1300 тыс. м3 щебня для дорожного

строительства;

- около 300 тыс.

м3 керамзита.

К настоящему времени с использованием нерудных пород железорудных месторождений построено и отремонтировано около 1300 км автомобильных дорог;

произведено товарного бетона и железобетона - 75 940 м3;

фундаментных блоков - 41 438 м3;

сборного железобетона - 208 522 м3;

сдано в эксплуатацию 5 млн. м2 жилья, обьектов соцкультбыта, промышленных зданий и сооружений.

Суммарный экономический эффект от внедрения комплекса указанных разработок достигает нескольких миллиардов рублей."

Перечень работ БелГТАСМ об использовании отходов горнорудного производства КМА :

1. БЕТОНЫ

1.1 ВЛИЯНИЕ СТРУКТУРЫ НА ПРОЧНОСТЬ ТЯЖЕЛОГО БЕТОНА

2. ДОРОЖНОЕ СТРОИТЕЛЬСТВО

2.1 ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ ТЕХНОГЕННЫХ ОТХОДОВ КМА В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

2.2 АСФАЛЬТОБЕТОН С ИСПОЛЬЗОВАНИЕМ АНИЗОТРОПНОГО СЫРЬЯ

2.3 ИССЛЕДОВАНИЕ СВОЙСТВ АСФАЛЬТОБЕТОНА НА ЩЕБНЕ И ОТСЕВЕ ДРОБЛЕНИЯ КВАРЦИТОПЕСЧАНИКА

3. ПЕРСПЕКТИВНЫЕ РАЗРАБОТКИ

3.1 ИССЛЕДОВАНИЕ ЦЕМЕНТОАСФАЛЬТОБЕТОНА, ПРИМЕНЯЕМОГО ДЛЯ РЕМОНТА

АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

3.2 ИСПОЛЬЗОВАНИЕ ВСПЕНЕННОГО БИТУМА ДЛЯ ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ АВТОДОРОГ

ВЛИЯНИЕ СТРУКТУРЫ НА ПРОЧНОСТЬ ТЯЖЕЛОГО БЕТОНА

А.Н. Хархардин, д-р техн. наук, профессор,

А.И.

Топчиев, аспирант

Белгородская

государственная технологическая

академия строительных

материалов

Тяжелый бетон

остается одним из самых распространенных строительных материалов. Изделия

и конструкции из него являются необходимыми элементами промышленного и

многоэтажного гражданского строительства. Поэтому в настоящее время важной

является проблема повышения качества бетона путем совершенствования

методов проектирования его состава.

При существующих

методах проектирования составов бетона нельзя признать удовлетворительной

оценку качества заполнителей (соответствием или несоответствием ГОСТу) -

влияние свойств заполнителя на свойства бетона значительно, но показатель

прочности при сжатии используется неэффективно: прочность бетона в

несколько раз меньше прочности горной породы. Поэтому целью данной работы

является установление влияния крупного заполнителя и мелкого заполнителя

из отходов горнорудных предприятий на прочность бетона, а также разработка

эффективных бетонов на основе высокоплотных составов заполнителя.

Мнения ученых о том, какие из зерновых составов

заполнителей эффективнее в бетоне - непрерывные или прерывистые -

расходятся. Поэтому первоначально нами решался именно этот вопрос. Состав

высокоплотной зернистой смеси определялся по известной методике [1].

Для исследований нами использовались следующие

материалы: ПЦ 400 Д20, ПЦ 500 Д0 Белгородского цемзавода; щебни гранитные

с маркой по дробимости Д1400 Павловского и Кременчугского месторождений;

мелкий заполнитель - отсев дробления кварцитопесчаника Лебединского

месторождения; суперпластификаторы С-3 и СБ-5.

Были

отформованы образцы с различным классом гранулометрии m заполнителя в

бетоне, которые после ТВО по режиму 3+8+3 ч. при температуре 80 С

подвергались испытанию на прочность при сжатии и плотность. Проведенные

исследования позволили решить некоторые вопросы структурной прочности

бетона. Так, однозначно определено, что наибольшую прочность и плотность

имеют прерывистые составы заполнителей (m=6).

Нами было высказано предположение, что на

свойства бетона значительное влияние оказывает коэффициент раздвижки при

введении каждой последующей более мелкой фракции в зерновую смесь, а также

толщина раздвижки зерен заполнителя цементным тестом до оптимальных. Бетон

рассматривался как двухкомпонентная система запол-нитель - цементное

тесто. Первый компонент варьировался коэффициентом (1;1,1;1,2), второй

-толщиной раздвижки (15;30;45 мкм). Для реализации эксперимента

использовался ортогональный план второго порядка. По данному плану были

произведены экспериментальные исследования прочности бетона от факторов

планирования. В результате получено уравнение регрессии, которое описывает

реальную прочность бетона в зависимости от значения и :

Yр=61,97-1,528 x1+2,843 x2-2,21 x1x2-14,412

x12-5,007 x22.

Далее было проверено предположение о

том, что объемная доля крупного заполнителя влияет на прочность бетона.

Здесь бетон также рассматривается как двухкомпонентная система, но с

другими компонентами: растворная часть- крупный заполнитель. В качестве

базового использовался состав с классом распределения зерен заполнителя

m=6. В растворную часть данного состава вводился крупный заполнитель с его

объемной долей в интервале от 0 до 0,524. Изучали составы с плавающим

заполнителем в структуре бетона до высокоплотной упаковки зерен щебня.

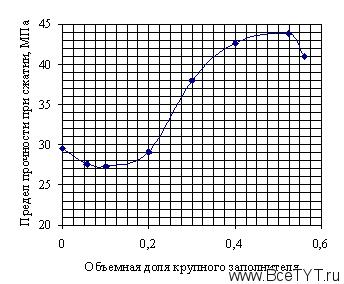

Результаты испытания прочности бетона полученных составов приведены на

рисунке 1.

Как видно из рис. 1, при малых объемных

долях крупного заполнителя (0-0,2) каркас из зерен крупного заполнителя не

создается, щебень играет роль пустотообразователя и снижает прочность

бетона. При дальнейшем повышении объемной доли создается контактная

структура зерен крупного заполнителя, что приводит к резкому увеличению

прочности бетона. Экспериментальная кривая прочности бетона (рис. 1)

хорошо описывается выражением, полученным нами при рассмотрении

структурной прочности бетона с учетом свойств крупного заполнителя и

цементно- песчаной матрицы:

![]()

Рис. 1. Зависимость прочности бетона от объемной доли крупного

заполнителя.

Установлены оптимальные значения коэффициента раздвижки зерен заполнителя в зерновой

смеси с использованием в качестве мелкого заполнителя отходов дробления

вскрышных пород месторождений КМА и толщины раздвижки зерен заполнителя

цементным тестом ( "бетта"=1,1 и "сигма"=30 мкм). Полученное уравнение

регрессии адекватно отражает зависимость прочности бетона при варьировании

этих двух факторов.

Установлено, что при увеличении

объемной доли крупного заполнителя при условии создания каркаса из зерен

крупного заполнителя прочность бетона повышается до максимального

значения, соответствующего оптимальной плотной структуре.

Список литературы:

1. Хархардин А.

Н. Расчет гранулометрического состава наполнителя высокоплотной

упаковки.//Пласт. массы, - 1979, N10. - с. 22-23.

2.Бондарь А. Г., Статюха Г. А.

Планирование эксперимента в химической технологии.- Киев: "Вища школа" -

1976.

ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ ТЕХНОГЕННЫХ ОТХОДОВ КМА В

ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

А.М. Гридчин, канд. техн. наук, проф.,

А.В. Высоцкий,

аспирант

Белгородская государственная технологическая

академия

строительных материалов

Развитие хозяйства Российской Федерации

сопровождается увеличением транспортных перевозок и требует качественного

улучшения работы транспортного комплекса, важной частью которого являются

автомобильные дороги.

Крупнейшим потребителем

автомобильного транспорта является агропромышленный комплекс, на долю

перевозок которого приходится свыше 82.4 % грузов. Ежегодно транспортные

издержки на автотранспорте составляют свыше 40 млн. рублей (в ценах 1990

г.), поэтому органической частью программы развития хозяйства страны

являются меры по значительному увеличению объёмов дорожного строительства.

Решение данной задачи зависит от внедрения

научно-технического прогресса, научной организации труда, новых

высокопроизводительных машин и механизмов, широкого применения местных

строительных материалов и отходов промышленности. Для

центрально-черноземных областей Российской Федерации повышение

эффективности дорожного строительства может быть достигнуто за счёт

комплексного использования техногенных отходов Курской магнитной аномалии

(КМА). Это актуально в связи с тем, что дефицит щебня для дорожного

строительства в Центральном Черноземье составляет около 7 млн. м3 в год.

Покрытие этой потребности осуществляется на 14 % за счёт известнякового

щебня из липецких карьеров, остальной щебень доставляется из карьеров

Воронежской, Ростовской областей, Украины с дальностью перевозки до 1200

км. Месторождения КМА имеют значительные запасы нерудных и слаборудных

пород, которые могут служить исходным сырьём для производства

дорожно-строительных материалов. Комплексно используя богатства КМА, в

Белгородской области можно получать 3-4 млн. м3 щебня ежегодно.

Себестоимость 1 м3 щебня при этом на 20-30 % ниже привозного.

Качество природных каменных материалов зависит от

минералогического состава, строения, сложения, степени выветрелости и

характера их поверхности. Поэтому в попутнодобываемых породах КМА выделены

четыре группы горных пород по степени их пригодности для производства

щебня: I - рудосодержащие кварциты (неокисленные, полуокисленные и

окисленные); II - кварцитопесчаники, малорудные и безрудные кварциты; III

- кристаллические сланцы; IV - дайковые породы (гранит, диорит-порфирит,

габбро и др.) [1, 2]. Все породы по физико-механическим свойствам в той

или иной степени удовлетворяют техническим требованиям, предъявляемым к

горным породам для производства из них щебня для дорожного строительства.

Для дорожного строительства наибольший интерес

представляют попутнодобываемые горные породы II и III групп -

кварцитопесчаники, сланцы, а также отходы сухой и мокрой магнитной

сепарации железистых кварцитов.

Кварцитопесчаники

представляют собой почти мономинеральную породу тонкозернистой структуры,

массивной, реже грубополосчатой текстуры. Породообразующим минералом

является кварц. По данным химического и гранулометрического анализа

содержание кварца составляет 73.4...95 %. Остальные минеральные материалы

представлены мусковитом, биотитом, реже хлоритом, фукситом, альбитом,

калиевым полевым шпатом. Их количество иногда достигает 10...20 %. Анализ

результатов физико-механических испытаний кварцитопесчаников Лебединского

месторождения свидетельствуют об их высоком качестве. Средняя плотность -

2650 кг/м3, водопоглощение - 0.10 %, пористость - 0.91 %, временное

сопротивление сжатию в водонасыщенном состоянии - 141.2 МПа,

морозостойкость более 150 циклов, марка щебня по дробимости - 1200,

содержание серы в целом по месторождению, в пересчете на SO3 - 0.18 %.

Щебень из кварцитопесчаников, не подвергшихся выветриванию, отличается

высоким качеством, не уступая по важнейшим показателям гранитному, а по

ряду свойств даже превосходя его.

Сланцы

представляют собой микрозернистые породы с шелковистым блеском плоскости

раскола, сланцеватой, иногда микроплойчатой или линзовидно-полосчатой

текстуры. Породообразующий минерал - кварц, мусковит, биотит;

второстепенные - силлиманит, гранат, хлорит. Содержание кварца колеблется

в широких пределах - от 20 до 70 %. Породообразующие минералы распределены

равномерно, реже они концентрируются, образуя полосчатую структуру.

Средняя плотность - 2785 кг/м3, водопоглощение - 0.54 %, пористость - 0.87

%, временное сопротивление сжатию в водонасыщенном состоянии - 113 МПа,

морозостойкость - 50-100 циклов, марка щебня по дробимости - 1000-1200.

Общей текстурной особенностью попутнодобываемых

горных пород КМА является их сланцеватость, что при дроблении на щебень

приводит к получению повышенного количества зерен лещадной формы, поэтому

особое внимание следует обратить на разработку рациональных способов их

переработки [3].

Отходы сухой магнитной сепарации

(СМС) представляют собой щебень серого цвета, запыленный тонкими

пылеватыми частицами. В отличие от традиционных заполнителей, состоящих из

одной породы и небольшого количества минералов, они включают кварциты,

диоритовые порфириты и микрозернистые сланцы в различных количественных

соотношениях. По химическому составу отходы СМС отличаются от традиционно

применяемых гранитов пониженным содержанием глинозема (5-7 %), повышенным

количеством оксидов железа и щелочноземельных металлов. Отходы СМС

характеризуются высокими физико-механическими свойствами: марка по

прочности - 120 МПа, по морозостойкости - 150-200 циклов, средняя

плотность - 2800-3000 кг/м3. Специфика зернового состава отличается

повышенным содержанием лещадных и игольчатых зерен. Отмечается также

наличие в составе минералов вредных примесей, что накладывает определенные

ограничения на использование отходов СМС в качестве заполнителя для

бетонов.

Отходы мокрой магнитной сепарации (ММС)

железистых кварцитов по химико-минералогическому составу близки к

слаборудным кварцитам. Породообразующий минерал - кварц (более 60 %),

далее магнетит (до 8 %), роговая обманка, оксиды железа, пирит. Химический

состав отходов ММС также отличается повышенным содержанием оксидов железа.

Отходы ММС в отличие от отходов СМС мелкодисперсные. Их нельзя

рассматривать как щебень, а лишь как сильножелезненные искусственные пески

(модуль крупности значительно меньше 1), до 25 млн.т которых ежегодно

складируются в хвостохранилищах.

Одним из

направлений использования техногенных отходов КМА в дорожном строительстве

является их применение при производстве асфальтобетонных смесей. В

настоящее время ведутся работы по обоснованию возможности применения этих

отходов в качестве щебня и песка для асфальтобетонных смесей. Установлено,

что показатели физико-механических свойств асфальтобетонных смесей

приготовленных на этих материалах значительно превосходят требования ГОСТ

9128-97 и составляют: водонасыщение - 0.46-1.46 %, набухание - 0.08-0.2 %,

предел прочности при сжатии при 20 С - 5.1-7.2 МПа, при 50 С - 1.93-2.96

МПа, коэффициент водостойкости - 0.88-0.96. Изучается влияние минеральных

порошков из этих материалов на свойства асфальтобетонных смесей. При

испытании свойств асфальтобетона типа Г на гранитном отсеве, подобранного

оптимального состава, с использованием минерального порошка из изучаемых

материалов выявлено улучшение его свойств по сравнению с асфальтобетоном

на стандартном известняковом минеральном порошке

Новым импульсом в использовании техногенных отходов

КМА является предлагаемая концепция строительства дорог с использованием

цементобетона, что для Белгородской области, имеющей два крупных цементных

завода, является перспективным направлением.

Применение техногенных отходов КМА при строительстве

автомобильных дорог, позволит не только понизить стоимость конструктивных

слоев дорожной одежды за счет замены дорогостоящих привозных каменных

материалов дешевыми местными, повысить качество и долговечность дорожных

покрытий, а также утилизировать техногенные отходы горнорудного

производства. Следует отметить, что использование данных техногенных

отходов в дорожной отрасли будет способствовать расширению сырьевой базы

каменных материалов и улучшит экологическую обстановку в области

[3].

Список литературы:

1. Лесовик В.С.

Строительные материалы из отходов горнорудного производства Курской

магнитной аномалии: Учебное пособие. - М. - Белгород: Изд-во АСВ, 1996. -

155 с.

2. Гридчин А.М., Королев

И.В., Шухов В.И. Вскрышные горные породы КМА в дорожном

строительстве. - Воронеж: Центрально-Черноземное кн. изд., 1983. - 95 с.

3. Морозов А.И. Повышение

качества щебня из попутнодобываемых пород КМА и органо-минеральных

материалов на его основе.// Автореф. дис-канд. техн. наук. - Харьков,

1987. -24 с.

4. Гридчин А.М.,

Лесовик В.С., Беляев А.М., Духовный Г.С., Шухов В.И. Перспективы

широкомасштабного использования отходов КМА в дорожном строительстве //

Вопросы осушения и экологии. Специальные горные работы и геомеханика:

Материалы IV Международного симпозиума. - Белгород. - 1997. с. 372 - 379.

АСФАЛЬТОБЕТОН С ИСПОЛЬЗОВАНИЕМ АНИЗОТРОПНОГО

СЫРЬЯ

A.M. ГРИДЧИН, проф., академик МАМР

Белгородская государственная технологическая

академия строительных материалов

Основой сырья для производства цементно - и

асфальтобетонов, строительства оснований автомобильных дорог являются

традиционные изотропные горные породы - граниты, базальты, песчаники,

известняки и т.д., месторождения которых имеют ограниченное

распространение.

В то же время, в связи с внедрением

мощных горнодобывающих комплексов в ведущих государствах мира в зону

горных работ при разработке месторождений полезных ископаемых попали

миллиарды тонн нетрадиционных для стройиндустрии анизотропных пород

сланцеватой, полосчатой, слоистой и др. текстур, широкомасштабное

использование которых тормозится отсутствием методологических основ

проектирования и производства строительных материалов на этом сырье.

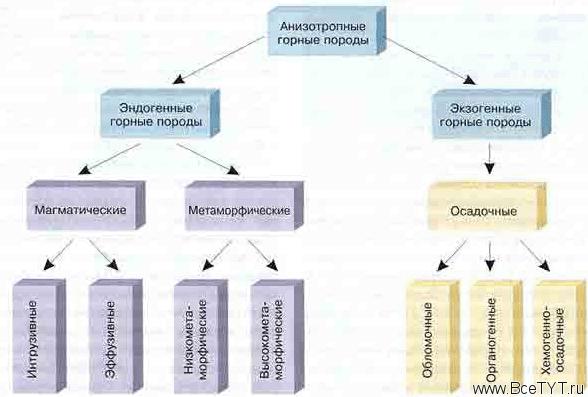

К анизотропным мы относим горные породы, один из

показателей которых (предел прочности при сжатии, изгибе, растяжении,

коэффициент линейного расширения, электропроводность и т.д.)

перпендикулярно сланцеватости (полосатости, слоистости) больше этого

параметра параллельно указанного направления в 1,2 и более раз. Подобные

природные образования встречаются среди всех основных типов сырья, но

наибольший практический интерес для дорожного строительства представляют

регионы распространения метаморфических пород (рис.1)

Образование этих пород связано с различными

процессами:

- осадконакопления с ритмичным

чередованием изотропных кварца, кальцита, полевых шпатов, с минералами

пластинчатой, чешуйчатой или игольчатой формы;

-

метаморфизма - за счет формирования пород под действием высоких температур

(400 - 1100°С), флюидов и одностороннего давления, при которых минералы в

основном пластинчатой и чешуйчатой формы располагаются взаимопараллельно

предопределяя анизотропию свойств;

-реже встречаются

анизотропные породы магматического происхождения. Зависимость свойств от

направления у которых связано с ритмичным изменением состава и свойств

магмы и лавы и образованием горных пород с полосчатой текстурой.

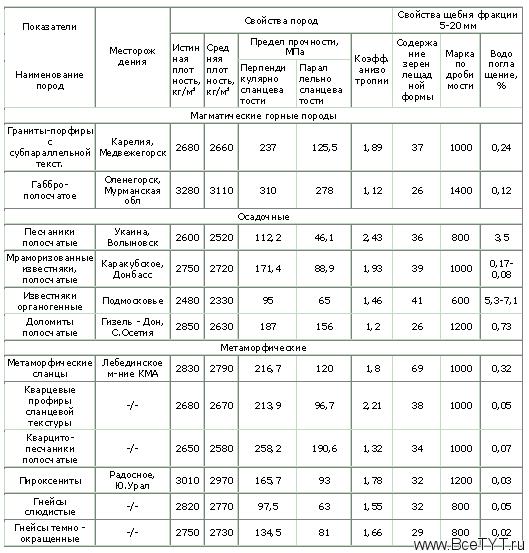

Предел прочности при сжатии перпендикулярно

сланцеватости (полосатости, слоистости) пород анизотропного строения выше

прочности параллельно сланцеватости в 1,2 -3 раза (табл.1).

Таблица 1.Свойства

анизотропных горных пород и щебня на их основе

Существенно отличается в зависимости от направления исследования коэффициент линейного

расширения, электропроводность, теплопроводность и т.д.

Отсутствие прямой зависимости между коэффициентом

анизотропии и количеством зерен лещадной формы объясняется особенностями

текстуры изучаемых горных пород.

На основе

отождествления свойств анизотропных пород со случайным вектором Vi

=(xj;y), где хj; у - замеры показателей в направлениях соответственно

параллельном и перпендикулярном сланцеватости (полосатости, слоистости),

разработана математическая модель, представляющая собой математические

ожидания значений исследуемых свойств в направлениях замеров

![]() ,

,

![]()

где n=(cos![]() , sin

, sin ![]() ) - единичный вектор направляющих косинусов, определяющий направление замеров

) - единичный вектор направляющих косинусов, определяющий направление замеров

![]() ;

;

-вектор направляющих косинусов, полученных путем транспортирования вектора n ;

- тензор второго

ранга, который при выбранных направлениях представляется неособенной

диагональной матрицей М;

[Vx]2,[Vy]2 - квадраты

средних значений исследуемых показателей соответственно в направлениях

параллельно и перпендикулярно сланцеватости (полосатости, слоистости).

Тензор М является полной и исчерпывающей

характеристикой анизотропии исследуемого физико- механического или

технологического свойства .

На основе математической

модели и механофизики разрушения разработаны принципы технологии дробления

анизотропных горных пород, реализация которых позволила снизить количество

в щебне зерен лещадной формы в 1,8 - 2 раза.

Получение высококачественных асфальтобетонных

композитов с использованием анизотропного гырья возможно лишь при создании

оптимальной структуры и обеспечении прочного сцепления между органическим

вяжущим и минеральными составляющими, которое определяется физическими,

физико-химическими и механическими взаимодействиями на границе разделения

фаз. Увеличить адгезионную способность системы минеральный материал-битум

возможно либо повышением качества битума, либо активизацией заполнителя и

наполнителя.

Модифицирование битумов производилось добавками ПАВ

"Шедор", "Камид", полученных с использованием отходов Шебекинского

химического комбината добавкой "Бикор" (Патент РФ ╧2123987, С04В

26/26).

Для активирования минеральных порошков

исследовано 15 различных гидрофоби-заторов (анионоактивных ПАВ на

основе карбоновых кислот и их солей), разработана дезинтеграторная

технология и оптимальные режимы обработки минеральных порошков, а

также метод оценки степени их гидрофобизации.

В качестве минеральных порошков, подвергнутых

гидрофобизации, использовали как традиционные (известняк, цементную

пыль), так и не используемые в настоящее время мел, обладающий

высокой пористостью и влагоемкостью и. саморассыпающийся шлак

Оскольского электрометаллургического комбината (ОЭМК). Мел состоит в

основном из кокколитофирид, фораменифер и кокколоитов (рис.2).

Данные рентгенофазового и дифференциально-термического анализа

свидетельствуют о наличии в шлаке бредигита ( -C2S) с отражениями

d=2,68;2,75; 1,93; 2,29; 2,ОЗА; ларнита ( -C2S) с отражениями

d=2,73; 2,71; 2.49А и геленита (Ca2Al2O3SiO7) с отражениями d=2,85;

1,75; 3,07; 2,44А. Последний обнаружен в шлаке ОЭМК впервые.

Установлено, что обработка материалов при помоле в шаровых мельницах

и дезинтеграторах низкотемпературными каменноугольными смолами,

смесью нефтяного битума с буроугольной смолой, кубовыми остатками

ОКК в количестве 2-3%, позволяет получить высококачественный

минеральный порошок из некондиционного сырья и отходов

промышленности.

В результате такой

обработки на минеральных зернах образуется тонкий слой

высокотемпературного битума и поверхностно-активного вещества,

адсорбционно связанного с поверхностью минерального порошка. Создаваемый

таким образом на поверхности минеральных зерен и прилегающих к ней порах

структурно-механический барьер коренным образом изменяет свойства

минерального порошка и основные параметры асфальтобетона на его основе

(табл. 2).

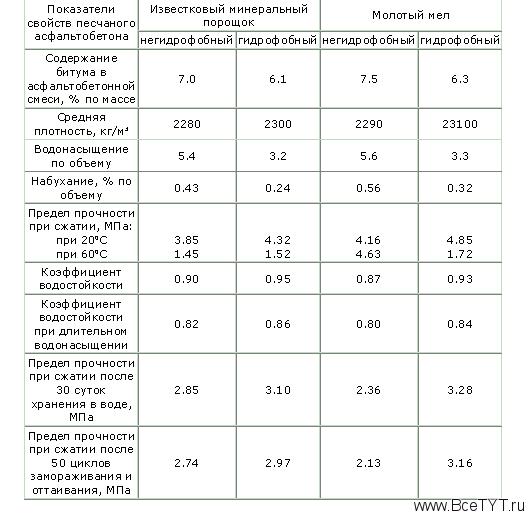

Таблица 2. Влияние гидрофобизации минерального порошка на

свойства асфальтобетона

С целью создания

наиболее жесткого режима испытаний асфальтобетона были спроектированы

составы с повышенной остаточной пористостью (5-7%) и, соответственно,

повышенным водонасыщением (свыше 4%). Гидрофобизация порошка из молотого

мела позволяет снизить водонасыщение и набухание асфальтобетона, повысить

пределы прочности при сжатии и коэффициенты водостойкости, а главное -

значительно увеличить сопротивляемость асфальтобетона длительному

воздействию воды и многократному замораживанию-оттаиванию. Горячая

асфальтобетонная смесь типа Б с применением гидрофобизированного

минерального порошка на основе молотого мела была использована для

строительства опытного участка автодороги. Промышленная апробация

технологии и строительства оснований и покрытий с использованием

заполнителей из анизотропных пород и оптимизацией матрицы осуществлена при

строительстве автомобильной дороги Бабровы Дворы- Чаплыжное. Ввиду того,

что исследуемый щебень при укатке не образует каменной муки и обладает

плохой цементирующей способностью, уплотнение его традиционным статическим

методом нерационально. Предложен многостадийный вибрационный и

ударно-вибрационный метод уплотнения основания, позволивший после

расклинцовки фракцией О...5 мм получать пустотность 9,1% и модуль

упругости 460МПа. Для устройства покрытия применялся асфальтобетон на

щебне из пород сланцевой толщи ЛГОКа (51%), песка (41%), активированного

минерального порошка (8%), битума БНД 60/90 (6,25% от массы минеральной

части) катионактивной добавки БП-3 (1,5%).

После

окончания укладки продолжали уплотнение смеси 10-тонным катком до

окончательной укатки (исчезновение следов на покрытии). Через 10 дней из

покрытия были взяты три вырубки. Характеристика вырубок приводится ниже:

Сцепление покрытия

с

основанием ................................... хорошее

Толщина слоя, мм

................................60...62

Плотность,

г/см3............................. 2,69...2,70

Водонасыщение,

% по объему

..................................... 3,1...3,3

Набухание,

% по объему

.................................... 0,4...0,45

Коэффициент уплотнения ................0,99...1,0

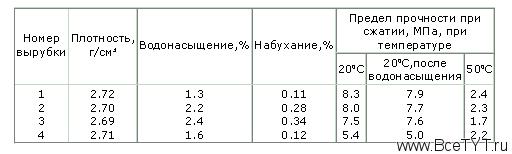

Сравнение физико-механических свойств вырубок и

переформованных образцов свидетельствует о том, что показатели

водонасыщения и набухания асфальтобетона в процессе самоукатки под

воздействием проходящего автотранспорта улучшаются (табл. 3).

Таблица 3. Физико-механические

свойства переформованных образцов

В результате извлечения битума из

асфальтобетонной смеси методом экстрагирования в

аппарате Сокслетта был определен зерновой состав минеральной части смеси.

Установлено, что состав минеральной части смеси

незначительно отличается от заданного. За опытным участком с

асфальтобетонным покрытием на минеральном материале, полученном в

результате дробления анизотропных скальных пород КМА, вели наблюдение и

периодически брали вырубки для определения изменений во времени

физико-механических свойств смеси в процессе эксплуатации. Вырубки брали

через 10 дней после укладки асфальтобетона в покрытие, через 2 года и

через 6 лет эксплуатации, затем на данном участке была выполнена

поверхностная обработка.

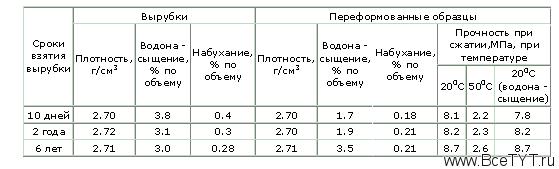

Сравнение

физико-механических свойств (табл. 4) вырубок и переформованных образцов,

взятых через 10 дней, 2 года и 6 лет эксплуатации покрытия, позволяет

отметить, что с увеличением срока службы покрытия средняя плотность

вначале растет, а затем начинает незначительно понижаться. Значения

величин водонасыщения и набухания в первые 2 года снижаются, а через 6 лет

начинают плавно возрастать. Следовательно, в процессе эксплуатации в

течение двух лет покрытие доуплотнилось. Физико-механические свойства

материала улучшились за счет протекания во времени физико-химических

процессов в вяжущем и на поверхности раздела битум- минеральный материал.

После 6 лет эксплуатации физико-механические свойства асфальтобетона

начинают ухудшаться. Это объясняется началом процесса старения битума. За

счет незначительных затрат на устройство поверхностной обработки (2-3 тыс.

р. на 1 км дороги в ценах 1990 года) удалось значительно улучшить

эксплуатационные показатели покрытия еще на 5 лет.

Таблица 4. Свойства выборок из асфальтобетонного покрвтия и

переформованных образцов.

ИССЛЕДОВАНИЕ СВОЙСТВ АСФАЛЬТОБЕТОНА НА ЩЕБНЕ И ОТСЕВЕ

ДРОБЛЕНИЯ КВАРЦИТОПЕСЧАНИКА

В.В. Ядыкина, канд. техн. наук, доц., А.И.

Морозов,

канд. техн. наук, проф., Д.А. Кузнецов

Белгородская государственная технологическая

академия строительных материалов

Роль щебня и песка в асфальтобетоне

заключается в создании прочного пространственного каркаса, поэтому от

качества этих материалов и физико-химических процессов, протекающих на

границе раздела их поверхности с битумом, в значительной степени зависит

качество асфальтобетона.

В настоящее временя

традиционным сырьём для производства щебня, используемого в

асфальтобетоне, является гранит. В Белгородскую область гранит в основном

доставляется из других регионов, что приводит к значительному увеличению

его стоимости за счёт транспортных расходов. Кроме того, в Белгородской

области отсутствует сырьевая база песка, соответствующего требованиям ГОСТ

9128-97, для производства асфальтобетона. Поэтому в рамках решения проблем

снижения стоимости асфальтобетона и поисков путей повышения его качества

особое внимание уделяется использованию техногенного сырья Курской

магнитной аномалии (КМА), основные железорудные месторождения которой

расположены на территории Белгородской области. По данным геологических

разведок запасы различных типов скальных пород в районе КМА достаточны для

покрытия потребностей области и ближайших регионов на многие десятилетия

[1].

Дорожные организации Белгорода на протяжении

ряда лет при строительстве дорог успешно используют щебень, полученный из

скальных пород Лебединского и Стойленского месторождений бассейна КМА

[2,3]. Среди вскрышных и попутнодобываемых пород КМА большой интерес

представляют кварцитопесчаники, как сырьё для производства щебня и песка

из отсева дробления горных пород.

Кварцитопесчаники,

как горная порода, обладают весьма совершенной геологической структурой,

определяющей их высокую прочность относительно других горных пород [4,5].

Анализ результатов физико-механических испытаний кварцитопесчаников

свидетельствует об их высоком качестве. По физико-механическим

характеристикам кварцитопесчаники отвечают техническим требованиям,

предъявляемым к щебню и песку для производства асфальтобетона.

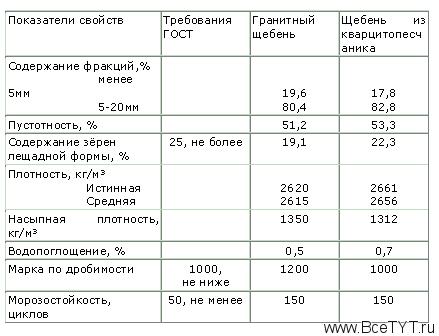

Характеристики щебня из кварцитопесчаника по сравнению с гранитным

приведены в табл 1.

Таблица 1.Физико-механические свойства щебня.

При испытании свойств

асфальтобетона типа Б на щебне и отсеве дробления кварцитопесчаника

подобранного оптимального состава выявлено улучшение его свойств по

сравнению с асфальтобетоном на щебне и песке из отсева дробления гранита.

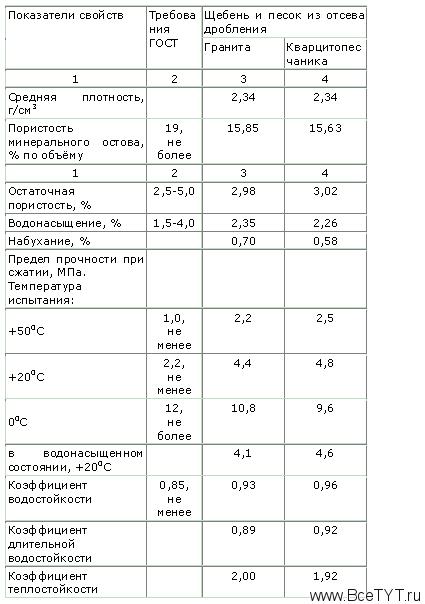

Результаты испытаний приведены в табл 2.

Таблица 2.Свойства асфальтобетона типа Б в

зависимости от вида минеральных материалов.

Таким образом,

использование кварцитопесчаника в качестве щебня и песка из отсева

дробления при производстве асфальтобетона положительно отражается на

свойствах органоминерального композита и позволяет снизить его стоимость.

Список литературы:

1. Морозов А.И. Повышение качества щебня из

попутно-добываемых пород КМА и

органо-минеральных материалов на его основе // Автореф. дис. -;канд. техн.

наук. - Харьков, 1987. -24 с.

2.

Морозов А.И. Пути улучшения адгезионных свойств щебня из

попутно-добываемых пород КМА к вяжущим // Автомобильные дороги. -1987.

№;5.- С.23-28.

3. Гридчин

А.М. Дорожно-строительные материалы из отходов промышленности: Уч.

пособие. - Белгород: Изд-во БелГТАСМ, 1997. - 204 с.

4. Лесовик В.С.

Строительные материалы из отходов горнорудного производства КМА:

Уч.пособие. - М.-Белгород: Изд-во АСВ, 1996. -155 с.

ИССЛЕДОВАНИЕ ЦЕМЕНТОАСФАЛЬТОБЕТОНА, ПРИМЕНЯЕМОГО ДЛЯ

РЕМОНТА АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ, В УСЛОВИЯХ ПОВЫШЕННОЙ

ВЛАЖНОСТИ

А.А. Колосов, аспирант,

А.М. Гридчин, канд. техн. наук,

профессор,

Л.С. Мартыненко, канд. техн. наук, доцент

Белгородская государственная технологическая

академия строительных материалов

Рост интенсивности движения, а также нагрузок на

ось автотранспортных средств, привел в последние годы, к существенному

увеличению нагрузок на асфальтобетонные покрытия автомобильных дорог.

Совместное воздействие динамических транспортных нагрузок и

погодноклиматических факторов окружающей среды вызывает разрушение

верхнего слоя покрытий. При этом вероятность разрушения отремонтированных

карт значительно выше вероятности разрушения самого покрытия. Увеличение

накопления повреждений асфальтобетонных покрытий обуславливает рост

объемов ремонтных работ по их устранению и необходимость повышения

качества ремонта.

Своевременная локализация очагов

разрушения в неблагоприятных для автомобильных дорог условиях

эксплуатации, т.е. в осенний и весенний периоды позволяет избежать

значительного увеличения объемов разрушений [1].

Решением этой проблемы является разработка надежных

составов для ремонта асфальтобетонных покрытий, а также разработка

технологических способов формирования структуры материала в карте ремонта.

Производство таких работ связано с рядом технологических трудностей, одна

из которых увеличение прочности стыка ремонтируемого покрытия и ремонтного

материала.

Одним из наиболее перспективных решений

для ремонта асфальтобетонных покрытий является применение новых,

эффективных, недефицитных и дешевых материалов, обладающих высокой

прочностью и хорошей адгезией к ремонтируемому покрытию.

С этой целью были исследованы составы

цементоасфальтобетона. Этот материал должен улучшить сцепления в зоне

стыка при влажном состоянии покрытия.

Исследования

проводились в лабораторных условиях на минеральной части песчаного

холодного асфальтобетона типа Г с применением отсевов дробления

кварцитопесчаника (песка из отсевов дробления не более 30 %) I марки,

согласно ГОСТ 9128 - 97. Для проведения экспериментальных работ были

использованы следующие исходные материалы: портландцемент марки 500ДО ЗАО

"Белгородский цемент", известняковый минеральный порошок, отсев дробления

кварцитопесчаника ЛГОКа модулем крупности 2,3, песок Нижнеольшанского

карьера модулем крупности 1,2, битум СГ 70/130.

Сначала готовили холодную асфальтобетонную смесь,

складировали, перед испытаниями в нее добавляли цементнопесчаную смесь,

состоящую из цемента и песка с модулем крупности 1,2 и воды в соотношении

Ц : П = 1 : 2, В : Ц = 0,45, и перемешивали. Готовую смесь формовали в

стандартные образцы, которые хранили на воздухе и во влажной среде, и

испытывали.

Для ускоренного и равномерного набора

прочности ремонтного слоя цементоасфальтобетона и повышения его

адгезионных свойств к поверхности "старого" асфальтобетона использовали

комплексную добавку - кубовые остатки производства этилсиликатов (КО) и

сульфидно-дрожжевую бражку (СДБ) в количестве 0,015% КО+0,15%СДБ от массы

цемента.

Наиболее оптимальным, с точки зрения

основных свойств и экономичности, оказались составы с 5% битума и 10%

цементнопесчаной смеси.

Поскольку по технологии

получения и дальнейшему использованию цементоасфальтобетоны близки к

асфальтовым бетонам, исследования их физико-механических свойств

производились согласно методике ГОСТ 9128-97 "Смеси асфальтобетонные для

дорожного и аэродромного строительства. Методы испытаний".

В таблице 1 приведены результаты испытаний

цементоасфальтобетонов, полученных с использованием в качестве заполнителя

кварцитопесчаники Лебединского месторождения на 28 сутки твердения.

Как следует из приведенных данных

цементоасфальтобетон обладает достаточно высокими физико-механическими

свойствами во многом превышающие свойства асфальтобетона.

Модуль упругости цементоасфальтобетонов равен 5300

МПа, что меньше, чем дорожных цементобетонов эквивалентных марок в 3-4

раза , и больше чем у асфальтобетонов в 2-3 раза. Прочность при игибе

составляет 3,6 МПа. Это показывает то, что исследуемые бетоны занимают

промежуточное положение между этими двумя видами дорожных бетонов.

Таблица 1. Физико-механические свойства

цементоасфальтобетона

Усадка образцов

оптимального состава составляет на 3 сутки 0,2 мм/м и в возрасте 60 суток

не превышает 1 мм/м. По абсолютным величинам деформации усадки полученного

материала практически не отличаются от усадочных деформаций цементных и

полимерных бетонов и других традиционных дорожно-строительных материалов.

Таким образом, полученный материал, обладающий

высокой прочность при изгибе и сжатии в ранние сроки, хорошей адгезией к

ремонтируемому материалу, низкими усадочными деформациями, эластичностью,

и экономичностью может эффективно применяться как материал для ремонта

асфальтобетонных покрытий во влажных условиях.

Список литературы:

1.Матросов А.П., Безбородько Ф.П. Своевременность ремонта и качества дорожных покрытий//Автомобильные дороги. - 1986. - N11.

- С.11-12.

ИСПОЛЬЗОВАНИЕ ВСПЕНЕННОГО БИТУМА ДЛЯ ПРОИЗВОДСТВА

ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬСТВА И РЕКОНСТРУКЦИИ

АВТОМОБИЛЬНЫХ ДОРОГ

Л.В. Похожай

Белгородская государственная технологическая

академия

строительных материалов

Особенностью строения асфальтобетонов,

работающих в дорожных конструкциях, является существование большого

количества дефектов в виде микротрещин, пор, каверн и т.д. Они создают

концентрацию внутренних напряжений и способствуют развитию процессов

разрушения асфальтобетонных покрытий.

В силу

неблагоприятных погодных условий, перебоев поставки органических вяжущих,

ремонт асфальтобетонных покрытий не всегда удается выполнить качественно и

полностью ликвидировать появившиеся разрушения. Это сказывается на

сокращении межремонтных сроков службы покрытий до 4 - 6 лет и требует

значительных энергетических и материальных затрат. Важным фактором

эффективности и качества ремонтных работ является их надежность и

долговечность. Этим достигается более полное удовлетворение потребностей

автомобильного транспорта. Здесь скрыты значительные резервы повышения

интенсификации работы автомобильного транспорта, прежде всего путем

повышения скорости его движения, на основе значительного улучшения

эксплуатационных характеристик автомобильных дорог. Решение этой задачи

будет способствовать повышению средней скорости транспортных потоков и как

следствие - производительности работы автотранспорта без увеличения парка

автомобилей. Для приведения дорожной сети в соответствие с требованиями

автомобильного движения необходимо в несколько раз увеличить объемы

ремонтных работ покрытий автомобильных дорог и значительно повысить

уровень их качества. Это обстоятельство обуславливает необходимость

разработки и широкого внедрения надежных технологий ремонтов автомобильных

дорог.

Главное направление в совершенствовании

технологии ремонта асфальтобетонных покрытий преследует своей целью

улучшение адгезионных свойств, обеспечивающих прочное и устойчивое

сцепление с поверхностью минеральных материалов различной природы. и

межслойного сцепления в условиях пониженных температур. Поэтому при

разработке новых технологий и способов применения дорожных битумов для

приготовления асфальтобетонных смесей вопросы их адгезии с поверхностью

минеральных материалов должны занимать центральное место. При этом под

адгезией понимается связь или взаимодействие (сцепление) между

поверхностями двух разнородных контактирующих тел - битума и минерального

материала.

Образованию тонких битумных пленок на

минеральной поверхности предшествует ее смачивание битумом, величина

которого определяется главным образом природой минерального материала и

молекулярно - поверхностными свойствами битума - его поверхностным

натяжением. Появлению тонких пленок битума в обычных условиях

(традиционная технология приготовления асфальтобетонных смесей)

способствует повышение температуры, введение пластификаторов, увеличение

длительности перемешивания смеси, что ведет к повышению энергозатрат,

снижению производительности и, в ряде случаев, ухудшению физико -

механических характеристик получаемого материала. При этом наиболее

эффективным является способ, предусматривающий снижение поверхностного

натяжения битума, что легко можно обеспечить переводом битума во

вспененное состояние путем смешения горячего вяжущего с влажным

минеральным материалом. Таким образом, вспенивание битума облегчает

(интенсифицирует) процесс смачивания минеральной поверхности и за счет

этого может повысить их адгезию.

Адгезия битумов с

минеральной поверхностью будет зависеть в основном от наличия

высокомолекулярных ПАВ и условий их адсорбции на межфазной поверхности

"Битум - минеральный материал".

В соответствии с

правилом Траубе [1], адсорбция высокомолекулярных асфальтенов на межфазной

поверхности выше, чем других групп соединений битума, причем она

возрастает с увеличением их молекулярной массы. Кроме того, высокая

адсорбционная способность асфальтенов по сравнению с другими компонентами

битума объясняется также их более ароматическим характером. Однако большая

концентрация асфальтенов в битуме и присутствие других групп

высокомолекулярных соединений существенно осложняют процесс адсорбции. При

этом наряду с адсорбцией асфальтенов на межфазной поверхности могут

адсорбироваться смолы и углеводороды [1]. В случае перевода битума во

вспененное состояние этих осложнений при контакте с поверхностью

минеральных материалов не возникает.

Во вспененном

битуме адсорбционный слой на границе раздела фаз "битум - пар" уже насыщен

асфальтенами. При контакте пленок битумной пены с минеральной поверхностью

асфальтены будут адсорбироваться уже на ней. В этом случае поверхность

минерального материала сохраняет и усиливает структурные изменения в

поверхностном слое битума, вызванные его вспениванием.

Таким образом, благодаря концентрации асфальтенов на

поверхности битумных пленок адгезия вспененного битума с минеральной

поверхностью при прочих равных условиях всегда будет выше адгезии того же

битума, не подвергнутого предварительному вспениванию. Вспенивание битума

можно рассматривать как способ повышения его активности к взаимодействию с

поверхностью минерального материала, как способ направленного

использования ПАВ, которые имеются в битуме. Этот способ может обеспечить

боле высокую адгезию битума с минеральной поверхностью при меньшей

длительности перемешивания смеси и более низкой температуре. Кроме того,

минеральные составляющие не подвергаются сушке и нагреву, что значительно

снижает энергозатраты при приготовлении асфальтобетонных смесей.

В то же время, благодаря вспениванию очень большого

(в 2 и более раза) повышения адгезии битума с поверхностью минеральных

материалов не произойдет, однако увеличение сцепления на несколько единиц

и даже десятков процентов вполне реально. Подобное улучшение свойств

битума в обычных условиях достигается использованием дополнительных

дорогостоящих ПАВ, усложняющих технологию приготовления и повышающих

стоимость асфальтобетона. В случае же предварительного вспенивания битума

эффект сцепления обусловлен теми ПАВ, которые входят в состав самого

битума.

Как правило, прочность сцепления битумных

пленок с поверхностью минерального материала может зависеть от многих

случайных факторов, а также от метода ее оценки. Показатели прочности

сцепления органических веществ с поверхностью оценивают различными

методами, особенности которых зависят от специфики работы клеевых

соединений. Относительно асфальтобетона, оценка устойчивости пленки битума

на поверхности минерального зерна производится визуально по методике,

основанной на отслаивающем действии воды [2]. Такой метод не позволяет

количественно установить величину показателя сцепления. В связи с этим,

для определения величины сцепления вязкого и вспененного битума к

поверхности минерального материала нами был использован метод красителей.

Оценка показателя сцепления методом красителей

заключается в отслаивании битумной пленки от поверхности минерального

материала под воздействием воды и определения величины покрытой битумом

поверхности материала по адсорбции красителя метиленового голубого,

обладающего способностью избирательно адсорбироваться на поверхности

зерна, не адсорбируясь на битуме.

Нами проводилась

оценка сцепления вяжущего в вязком и вспененном состоянии к поверхности

отсева дробления кварцитопесчаника и гранита (в чистом виде и с

добавлением минерального порошка). Согласно полученным данным (табл. 1)

наибольшая сохранность пленок битума на поверхности минерального материала

наблюдается при вспенивании битума 3 % воды (от массы битума) и 4 % (от

массы минерального материала), что согласуется с данными

[3].

Таблица 1.

При использовании вспененного битума имеет место

более равномерное распределение вяжущего в смеси, сопровождающееся

покрытием всех минеральных частиц тонкой битумной пленкой. Однако,

объяснение этого явления объясняется не снижением вязкости битума во

вспененном состоянии, так как она находится в тех же пределах, что и

вязкость обычного битума. Лучшее обволакивание минеральных зерен битумом

будет достигаться при быстром смачивании им поверхности минерального

материала. Смачивание минерального материала вяжущим будет тем лучше, чем

ниже его поверхностное натяжение [1], поэтому применение вспененных

битумов предпочтительнее, так как при вспенивании поверхностное натяжение

битума снижается. Кроме того, повышенная адгезия вспененного битума с

минеральной поверхностью обусловлена предварительной концентрацией

активных соединений в поверхностном слое вяжущего, что предопределяет

повышение его активности к химическому взаимодействию.

Применение вспененного битума обеспечивает более

качественную обработку минеральной смеси и более прочное закрепление

вяжущего на поверхности минеральных материалов, независимо от схемы подачи

компонентов в мешалку смесительного агрегата. По - видимому, усилия,

возникающие в пене при контакте с минеральной поверхностью и последующем

распаде, значительно раньше, чем в случае использования обычного битума

становятся соизмеримыми и начинают превышать силы адгезии мелкодисперсных

частиц к поверхности крупного заполнителя. При этом битум, выделяющийся

при распаде ближайшего слоя пены, смачивает поверхность минеральных зерен

тонким слоем [3], что способствует улучшению физико - механических

показателей асфальтобетона, приготовленного на вспененном битуме, по

сравнению с асфальтобетоном, приготовленным на вязком битуме и с

использованием катионактивных ПАВ

Все

вышеперечисленное позволяет рассматривать асфальтобетон на вспененном

битуме, как наиболее экономичный и ресурсосберегающий способ производства

асфальтобетонных смесей для строительства и ремонта асфальтобетонных

покрытий.

Список литературы:

1. Колбановская А.С.,

Михайлов В.В. Дорожные битумы. М., 1973. 264 с.

2. Смеси асфальтобетонные и

аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы

испытаний. ГОСТ 12801 - 84. М.: МНТКС.

3. Баринов Е.Н. Основы

теории и технологии применения асфальтобетонов на вспененных битумах. Л.:

ЛГУ, 1990. 175с.

Материалы

предоставлены ООО"ТМО Совтех"

г.Москва, Б.Черкасский пер.15 оф.(104)

тел.(095)923-98-86

Предоставлено компанией ООО 'ТМО Совтех' г.Москва, Б.Черкасский пер.15 тел.(095)923-98-86

Статья о строительстве получена: VashDom.ru

Противовирусные препараты: за и против

Противовирусные препараты: за и против Добро пожаловать в Армению. Знакомство с Арменией

Добро пожаловать в Армению. Знакомство с Арменией Крыша из сэндвич панелей для индивидуального строительства

Крыша из сэндвич панелей для индивидуального строительства Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан

Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан Как выбрать блеск для губ

Как выбрать блеск для губ Чего боятся мужчины

Чего боятся мужчины Как побороть страх перед неизвестностью

Как побороть страх перед неизвестностью Газон на участке своими руками

Газон на участке своими руками Как правильно стирать шторы

Как правильно стирать шторы Как просто бросить курить

Как просто бросить курить

- 8083 -

- 8083 -