В настоящее время нашло широкое применение смесительное оборудование для производства товарных бетонных смесей самого широкого назначения, выпускаемое итальянской компанией ORU, входящей в производственное объединение IMER Group, российским филиалом которого является ООО "ИМЕР ВОСТОК".

В настоящее время нашло широкое применение смесительное оборудование для производства товарных бетонных смесей самого широкого назначения, выпускаемое итальянской компанией ORU, входящей в производственное объединение IMER Group, российским филиалом которого является ООО "ИМЕР ВОСТОК".

Одним из критериев классификации бетоносмесительного оборудования является характер перемешивания составных компонентов смеси. По этому критерию смесители принципиально подразделяются на две основных категории: гравитационного (свободного) и принудительного перемешивания. Первый тип смесителей - более простой по конструкции и, соответственно, менее дорогостоящий - позволяет получать подвижные смеси, применяемые, как правило, при производстве работ по возведению различных элементов зданий из монолитного железобетона (рис. 1).

Смесители второго типа, значительно более сложные по конструкции, являются более универсальными и обеспечивают производство бетонных смесей любого состава (от тяжелых до легких), с любой подвижностью (от жестких до литых с осадкой конуса 0-21 см и более), а также для приготовления сухих смесей.

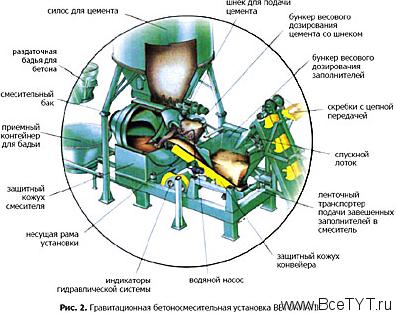

Гравитационными смесителями целесообразно оснащать установки, размещаемые непосредственно на строительных площадках, где ведутся монолитно-бетонные работы. Поэтому приобъектные или площадочные бетоносмесительные установки ORU, предназначенные для обеспечения бетоном конкретного строительного объекта, комплектуются именно такими бетоносмесителями. Принцип работы этих смесительных агрегатов можно рассмотреть на примере установок BETONMATIK (рис. 2).

Эти установки представляют собой компактные быстромонтируемые узлы для приготовления пластичных бетонных смесей производительностью от 10 до 30 м3/ч со складом инертных материалов открытого типа, удобные для размещения и эксплуатации непосредственно на стройплощадках.

Как правило, эти установки оснащаются горизонтальными реверсивными смесителями гравитационного типа со свободным перемешиванием в виде барабанов цилиндрической формы с плоскими встречными лопастями. При вращении барабана установленные по винтовой линии лопасти из износоустойчивой стали обеспечивают оптимальное перемешивание бетонной смеси путем многократного подъема и свободного падения компонентов смеси. Выгрузка смеси осуществляется в результате реверсивного вращения смесительного барабана. Имеется также вариант комплектации планетарными тарельчатыми смесителями принудительного типа.

Одной из главных характеристик этих БСУ является их полная самостоятельность благодаря автоматическому режиму работы, запускаемому через пульт программного управления, что позволяет непрерывно осуществлять полный цикл технологических операций без вмешательства человека при сохранении постоянного качества и количества производимой бетонной смеси от замеса к замесу.

Пульты управления BETONMATIK оснащены простыми контроллерными платами, позволяющими задавать автоматическую дозировку каждого из компонентов смеси и время операций (замес/выгрузка). В процессе автоматического цикла оператор на пульте контролирует:

- дозировку компонентов (на весовом терминале);

- последовательность включения операций;

- количество отработанных замесов (циклов);

- наличие цемента в цементном силосе (по индикатору минимального уровня).

Завешивание компонентов осуществляется при помощи тензометрических датчиков. Система управления позволяет оператору в любой момент цикла перейти от автоматического в ручной режим или остановить замес без угрозы сбоя программы.

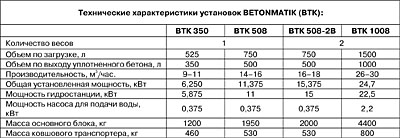

Имеются три базовых модели BETONMATIK: 350, 508 и 1008, различающиеся производительностью (таблица).

Загрузка наполнителей в приемный бункер установки осуществляется посредством ковшовых транспортеров, подающих наполнители, складируемые навалом прямо на стройплощадке. Число монтируемых на установке ковшовых конвейеров может достигать трех, благодаря чему может осуществляться одновременная подача четырех типов наполнителей.

Расходный силос для цемента, расположенный непосредственно над смесительным модулем, имеет встроенный шнек, через который осуществляется непрерывная и регулярная подача цемента в бункер-дозатор.

Весовое дозирование производится в двух раздельных бункерах - для заполнителей и для цемента - с помощью электронных весов на тензодатчиках (модели 350 и 508 оснащены одними весами, двое весов на моделях 508-2В и 1008. В моделях с одними весами цикл взвешивания начинается с цемента, затем дозируются наполнители.)

Благодаря своей компактной конструкции и модульному принципу компоновки эти БСУ незаменимы в стесненных условиях небольших стройплощадок. Все узлы (дозаторы, подающие устройства, пульт управления и т.д.) сгруппированы в единый блок с бетоносмесителем, что обуславливает простоту монтажа и транспортировки этих установок.

Загрузка материалов и основные операции по обслуживанию BETONMATIK следующие: при помощи пульта программного управления в память вводится нужное количество наполнителей (песок и щебень), цемента и воды (начальное увлажнение). После завершения программирования оператор запускает автоматический режим выполнения рабочего цикла.

Встроенный в цементный силос шнек обеспечивает регулярность подачи цемента в бункер-дозатор. По завершении весового дозирования цемента ковшовый транспортер начинает выполнять команду по загрузке песка и щебня в бункер весового дозирования.

В ряде случаев, например для обеспечения небольших производственных линий по выпуску сборных ЖБИ, BETONMATIK комплектуется и смесителями принудительного типа.

Бетоносмесители принудительного типа, выпускаемые компанией ORU, представлены планетарными смесителями тарельчатого типа (MS) и двухвальными с горизонтальным расположением валов (MB).

По материалам информационного научно-технического журнала "Технологии бетонов". Дополнительная информация - (095) 231-44-55,

ivanov@stroymat21.ru

Противовирусные препараты: за и против

Противовирусные препараты: за и против Добро пожаловать в Армению. Знакомство с Арменией

Добро пожаловать в Армению. Знакомство с Арменией Крыша из сэндвич панелей для индивидуального строительства

Крыша из сэндвич панелей для индивидуального строительства Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан

Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан Как выбрать блеск для губ

Как выбрать блеск для губ Чего боятся мужчины

Чего боятся мужчины Как побороть страх перед неизвестностью

Как побороть страх перед неизвестностью Газон на участке своими руками

Газон на участке своими руками Как правильно стирать шторы

Как правильно стирать шторы Как просто бросить курить

Как просто бросить курить

- 3208 -

- 3208 -