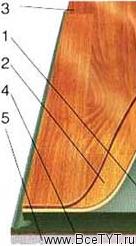

1 - несущая основа,

1 - несущая основа,

2 - декоративный слой,

3 - защитный слой,

4 - стабилизирубщий слой,

5 - дополнительный звукоизорирующий слой Данное покрытие получается вследствие производственного процесса, при котором различные материалы под высоким давлением спрессовываются друг с другом, образуя новый материал. Материалы, применяемые для их изготовления, могут отличаться у различных производителей. Но неизменным остается присутствие четырех основных слоев, из которых состоит панель ламинированного покрытия (внешне очень напоминающее паркетную доску).

Общая толщина панели может быть от 6,2 до 13,0 мм.

Рассмотрим подробнее вышеперечисленные основные слои ламинированной панели.

Защитный слой

(overlay) выполняет важную функцию защиты декоративного слоя от внешних воздействий. Именно этой слой обеспечивает износоустойчивость ламинированного пола, а также свето- и термостойкость. Выполняется защитный слой в основном из меламиновых смол с различными добавками (например, с материалом корунд, который является вторым по прочности после алмаза).Декоративный слой

представляет собой бумажную основу, пропитанную меламиновой смолой с нанесенным рисунком, имитирующим натуральные структуры дерева или камня. Декоративный слой устойчив к ультрафиолетовым излучениям.В качестве дополнительного слояможет быть применено усиливающее покрытие (несколько слоев крафт-бумаги, слой полимера), которое вводится между декоративным слоем и основой в качестве армирующего слоя в целях повышения твердости поверхностного слоя основы и тем самым увеличения удароустойчивости ламинированного напольного покрытия. Этот слой также придает дополнительную жесткость кромкам панели.

Общая толщина этих слоев может составлять от 0,2 до 0,9 мм.

В качестве основы применяют в основном древесно-волокнистые, а также (но значительно реже) древесно-стружечные плиты.

Древесно-волокнистые плиты (ДВП) изготавливают методом горячего прессования равномерно размолотой древесной массы, пропитанной синтетическими смолами, с включением в массу некоторых добавок (синтетических смол, антисептиков, парафина, канифоли и т.д.).

Древесно-стружечные плиты (ДСП) изготавливают методом горячего плоского прессования древесных частиц (стружек), смешанных со связующим веществом, главным образом - синтетическими смолами.

Древесно-волокнистые плиты могут использоваться различной плотности, причем, так как речь идет о продукции западного производства, применяется аналог российской ДВП - HDF или MDF.

HDF (High Density Fibreboard) - это плита высокой плотности (выше 850 кг/м3);

MDF (Middle Density Fibreboard) - средней плотности (650-850 кг/м3).

Плотность основы значительно влияет на технические характеристики ламинированного напольного покрытия. Чем выше плотность, тем выше механическая прочность ламинированной панели (в частности прочность на излом, ударопрочность, устойчивость к давлению и длительным нагрузкам) и выше влагостойкость.

Толщина основы - от 6,2 до 10 мм.

Стабилизирующий слой

(толщиной от 0,1 до 0,8 мм) в конструкции ламинированной панели выполняет функцию противодействия (противонатяжения), стабилизирует работу покрытия, приспосабливая его к изменениям климата в помещении (к перемене влажности и температуры). Представляет собой пропитанную меламиновой смолой или парафинированную бумагу.В структуру ламинированной панели может быть также включен дополнительный звукоизоляционный слой, закрепленный на обратной стороне панели.

Для выбора качественного - и что чрезвычайно важно соответствующего условиям эксплуатации конкретного помещения ламинированного покрытия - необходимо ориентироваться и правильно 'читать' те технические характеристики, которые приводятся в рекламных буклетах и технических описаниях материала.

Прежде всего, необходимо обратить внимание на класс использования данного ламинированного покрытия.

Общие сведения о классах использования ламинированных напольных покрытий

![]()

Символы обозначения

Уровень нагрузки при использовании

Область применения

Коэффициент истирания

Класс истирания по EN 13329

(EN 438-2)

![]()

По EN 438-2

По EN 13329

Жилые помещения

21

![]()

легкая

Спальня, кабинет

≥2000

≥900

АС1 (W1)

IC1

22

![]()

средняя

Гостиная, детская и др.

≥4000

≥1800

АС2 (W2)

IC1

23

![]()

высокая

Прихожая, кухня

≥6000

≥2500

АС3 (W3)

IC1

Общественные помещения

31

![]()

легкая

Конференц-зал

≥6000

≥2500

АС3 (W3)

IC1

32

![]()

средняя

Классные комнаты, офис, приемная, бутик

≥10000

≥4000

АС4 (W4)

IC2

33

![]()

высокая

Магазин, спортзал, бар, кафетерий

≥15000

≥6500

АС5 (W5)

IC3

Декларируемый производителем гарантийный срок на каждый тип ламинированных полов относится к определенному типу помещения, в котором эти полы будут эксплуатироваться (см. таблицу). Поэтому необходимо строго следовать предписаниям производителя (по области применения того или иного типа ламинированного напольного покрытия). У разных производителей разный гарантийный срок (от 5 до 15 лет), поэтому на этот показатель следует обращать внимание при выборе ламинированных полов.

Наиболее важной для потребителя является износоустойчивость поверхностного слоя к истиранию. Часто этот показатель производители выносят отдельной строкой. Износоустойчивость покрытия определяется с помощью Табер-теста (Tabertest) и выражается в количестве оборотов, которые должен совершить шлифовальный круг с абразивной бумагой до появления первых признаков повреждения покрытия. Этот показатель называется IP (Initial Phase). В зависимости от количества оборотов, которое выдержало покрытие, ему присваивается класс износоустойчивости: AC1, AC 2, AC 3, AC 4 или AC 5 (в соответствии с нормами EN 13329). Обращаем Ваше внимание, что данная норма EN действует с 1 января 1999 г.

До нее действовала норма EN 438, по которой износоустойчивость покрытия измерялась тремя показателями: IP (о котором шла речь выше), FT (Final Phase) - характеризующий потерю покрытием примерно 90% своих свойств - и средним показателем AT (Average Taber) = (IP+ FT)/2. Существовали классы: W1, W2, W3, W4, W5.

Показатели (количество оборотов) по норме EN 438 до сих пор часто приводятся в рекламных буклетах. Но необходимо знать, что показатели по норме EN 438 и норме EN 13329 нельзя сравнивать, т.к. в новой норме поменялась сама методика измерения (абразивная бумага теперь меняется не через 500 оборотов, как было раньше, а через 200, соответственно и износ верхнего слоя происходит быстрее).

Панели могут также быть защищены от проникновения влаги и возможных деформаций в области кромок. Для этого производится гидрофобизация кромок, т.е. обработка специальными пропитками паза и гребня. Это мероприятие обязательно для панелей, которые монтируются бесклеевым способом. Также рядом производителей применяется полная влагоотталкивающая пропитка всей основы.

При необходимости устройства пола с подогревом нужно обратить внимание на значок 'Соответствие требованиям внутрипольного отопления' и выполнить специальные требования по укладке (см. ниже).

Очень часто в рекламных буклетах можно увидеть рядом с названием материала обозначение - E1. Речь в данном случае идет о классификации и контроле древесных плит относительно выделения формальдегида. E1 - это группа материалов, у которых выделение формальдегидов не превышает 0,12 мг/м3.

Светостойкость ламинированных покрытий определяется согласно норме EN 20105 (Blue Wool Standard) и обычно составляет не менее 6 (по шкале из 8 позиций).

В качестве основы под ламинированное покрытие подходит ДСП или ДВП, линолеумы, дощатые полы, и т.п. Поверхность должна быть идеально ровной и твердой, все неровности (более 2 мм на 2 м) необходимо устранить до начала работы. Для неровных поверхностей необходимо использовать самовыравнивающие смеси или специальные выравнивающие плиты.

В качестве основы под ламинированное покрытие подходит ДСП или ДВП, линолеумы, дощатые полы, и т.п. Поверхность должна быть идеально ровной и твердой, все неровности (более 2 мм на 2 м) необходимо устранить до начала работы. Для неровных поверхностей необходимо использовать самовыравнивающие смеси или специальные выравнивающие плиты.

Под ламинированное покрытие обязательно нужно укладывать шумопоглощающую подложку (гасящую гул от шагов), которая также выполняет амортизирующие функции и позволяет скрыть незначительные неровности. Вариантов подложки может быть несколько: вспененный полиэтилен, пробка, а также специальные (так называемые профессиональные) подложки.

Перед укладкой покрытия на цементный пол или пол из керамических плиток следует положить паро-влагонепроницаемый слой. А лишь затем шумопоглощающую подложку.

Если напольное покрытие укладывается поверх пола с подогревом, то необходимо соблюдать рекомендации производителей ламинированных панелей. Ниже приводится ряд общих правил:

-

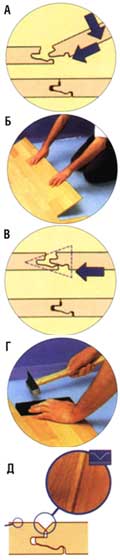

Система бесклеевого соединения.

Система бесклеевого соединения.

А, Б - метод соединения панелей простым защелкиванием (изгиб шипа и паза),

В, Г - горизонтальная стыковка с использованием молотка и блока накладок,

Д, Е - специальное соединение для использования V-образного стыка между панелями для имитации дощатого пола необходимо оставлять зазор не менее 30 мм между системой подогрева и черным полом; - необходимо включить систему подогрева за три недели до начала укладки покрытия и выключить ее перед укладкой;

- обязательно проветрить помещение для удаления избытка влажности;

- перед началом укладки за 48 часов необходимо выключить систему обогрева;

- температура поверхности пола при эксплуатации 'теплого' пола не должна превышать 25-28 °С (в зависимости от рекомендаций производителей ламинированных напольных покрытий).

Укладка ламинированных панелей производится 'плавающим' способом (без склеивания или сцепления с основанием пола; соединяются только торцы панелей). Для соединения паза и шипа применяются либо особые клеи на основе ПВА, либо используется бесклеевой способ.

Для того чтобы стыки между панелями были меньше заметны, рекомендуется укладывать панели по направлению дневного света.

При укладке панелей около стены необходимо оставлять зазоры (для этого применяются специальные распорки). При больших площадях (более 10-12 м в длину) необходимо устройство деформационных швов. Деформационные швы легко закрываются специальными расширительными профилями в цвет покрытия. Необходимость этих мер продиктована естественным изменением размеров древесины (ДВП или ДСП) при изменении температурно-влажностного режима помещения.

В целом укладка ламинированных полов 'плавающим' клеевым способом похожа на устройство аналогичных полов из паркетной доски.

Следует уделять особое внимание стыковочным швам, т.к. это самое слабое место ламинированных покрытий. Подвижность 'плавающего' пола может привести к нарушению герметичности покрытия с плохо проклеенными между собой панелями; панели расходятся и начинают выгибаться.Для того чтобы нивелировать вышеозначенные проблемы и для упрощения процесса монтажа, была разработана система бесклеевого соединения ламинированных панелей. Существуют два типа 'замков' - металлические и вырезанные в самом 'теле' панели. Второй тип крепления в настоящее время получил более широкое распространение. Это связано с тем, что многие специалисты считают неоправданным сочетание двух материалов с разными коэффициентами линейного расширения (дерево и металл) в напольном покрытии. Это может при определенных условиях эксплуатации приводить к отрыву металлической полосы от ламинированной панели.

Основа ламинированных панелей 'сборных' покрытий выполняется только из ДВП повышенной плотности (HDF), а кромки панелей чаще всего подвергаются гидрофобизации.

В настоящее время бесклеевой способ сборки постепенно вытесняет 'клеевой', т.к. благодаря введению новых технологий производства, стоимость подобных панелей практически стала равна ламинированным покрытиям, монтируемым 'клеевым' способом.

Бесклеевой способ монтажа имеет ряд преимуществ: быстрая установка; возможность начинать монтаж в любом направлении и с любого угла комнаты; возможность многократного использования панелей, готовность пола сразу после укладки; качество укладки, практически не зависящее от квалификации рабочих.

Бесклеевая система монтажа запатентована, поэтому при выборе ламинированного покрытия необходимо обращать внимание на наличие на упаковке информации о патенте или лицензии, что говорит о том, что это действительно качественный продукт с заводской гарантией.

© Статья является собственностью компании ВИРА. Активная ссылка на www.vira.ru с указанием автора при публикации или цитировании обязательна

Противовирусные препараты: за и против

Противовирусные препараты: за и против Добро пожаловать в Армению. Знакомство с Арменией

Добро пожаловать в Армению. Знакомство с Арменией Крыша из сэндвич панелей для индивидуального строительства

Крыша из сэндвич панелей для индивидуального строительства Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан

Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан Как выбрать блеск для губ

Как выбрать блеск для губ Чего боятся мужчины

Чего боятся мужчины Как побороть страх перед неизвестностью

Как побороть страх перед неизвестностью Газон на участке своими руками

Газон на участке своими руками Как правильно стирать шторы

Как правильно стирать шторы Как просто бросить курить

Как просто бросить курить

- 3124 -

- 3124 -