Этот материал может пригодиться для создания лёгких, но при этом прочных бронежилетов, корпусов летательных аппаратов и автомобилей, медицинских трансплантатов или деталей иной техники. "Стальная" прочность в нём сочетается с прозрачностью, дешевизной, биодеградацией и малыми затратами энергии для производства.

Удивительную технологию разработали в университете Мичигана (University of Michigan). Американские исследователи решили давнюю проблему, мучавшую учёных не один год. Если различные нанообъекты, типа углеродных трубок, нанопластинок или наностержней демонстрируют очень высокую прочность (отнесённую к их размерам, конечно же) благодаря (среди прочего) своей бездефектной структуре, то при создании из таких же элементов куска материала макроскопического размера "нанопрочность" куда-то улетучивается.

Чтобы перенести прочность, свойственную наночастицам, на макроуровень, исследователям пришлось прибегнуть к заимствованию идеи у природы: они решили создать слоёный пирог (или торт-наполеон), подражающий тончайшим слоям раковин моллюсков.

| ||

Они создали робота, который строит слоистый (с толщиной слоёв нанометрового порядка) композитный материал, поочерёдно нанося на стеклянную подложку то "кирпичи", то "строительный раствор" из специальных ёмкостей.

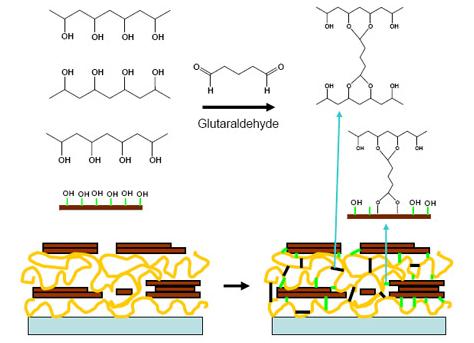

Кирпичами для пластиковой стали послужили наночешуйки глины, взвешенные в воде (вернее это была пудра из материала Na+-Montmorillonite — MTM, с наибольшим поперечником частиц в 110 нанометров), а "цементом" — полимерный клей поливинилалкоголь (PVA) плюс глутаральдегид (glutaraldehyde).

После нанесения каждого слоя робот дожидался его высыхания и только потом наносил новый слой.

|

Общий принцип строения пластиковой стали. Коричневым показаны нанопластинки MTM, жёлтым — PVA, голубым — стеклянная подложка, чёрным и зелёным — молекулы глутаральдегида (иллюстрация University of Michigan). |

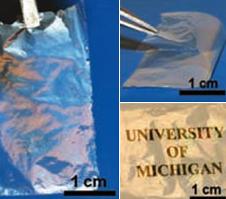

Кусочек "пластистали", созданный в университете Мичигана, содержит 300 двойных слоёв (то есть, каждый такой слой, в свою очередь, состоит из одного слоя MTM и одного слоя PVA). Чтобы последовательно нанести их все автоматическому аппарату потребовалось несколько часов.

| ||

В "кладке" из глиняных нанопластинок и слоёв клея нет ни трещин, ни выступов, она очень стройна и напоминает кладку из кирпичей. Но главное: при возникновении сдвигов и напряжений оборванные водородные связи тут же восстанавливаются в новом месте, постоянно удерживая все элементы композита вместе. "Мы показали, что можно добиться практически идеальной передачи нагрузки между пластинками и полимерной матрицей", — поясняет Николас.

Надо сказать, что данное исследование, проведённое в группе Котова (Kotov group), является частью её работы по созданию очень прочных материалов методом послойной сборки (Layer-by-Layer Assembly). Тут задействован общий принцип последовательного нанесения слоёв нанометровой толщины для создания композита, а вот состав материалов, клеев и прочих ингредиентов — различается.

| ||

Подробнее об этой работе вы можете почитать в пресс-релизе университета, статье авторов пластиковой стали в Science, а ещё — в этом PDF-документе (1,17 мегабайта).

Кстати, с Николасом Котовым постоянные читатели "Мембраны" знакомы ещё по одной работе: он участвовал в разработке краски, чувствующей механическое напряжение и повреждения в покрытом ею материале.

Здесь также учёным удалось совместить макроскопические куски материала с наночастицами, таким образом, что получился композит со строго заданными свойствами. Правда, когда столь необычная краска появится на прилавках, сказать сложно, а вот технология производства пластиковой стали, по словам Котова, может быть коммерциализирована в течение всего одного-двух лет.

Статья получена: Membrana.ru

Противовирусные препараты: за и против

Противовирусные препараты: за и против Добро пожаловать в Армению. Знакомство с Арменией

Добро пожаловать в Армению. Знакомство с Арменией Крыша из сэндвич панелей для индивидуального строительства

Крыша из сэндвич панелей для индивидуального строительства Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан

Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан Как выбрать блеск для губ

Как выбрать блеск для губ Чего боятся мужчины

Чего боятся мужчины Как побороть страх перед неизвестностью

Как побороть страх перед неизвестностью Газон на участке своими руками

Газон на участке своими руками Как правильно стирать шторы

Как правильно стирать шторы Как просто бросить курить

Как просто бросить курить

- 2983 -

- 2983 -