На отечественном рынке окон и дверей из экструдированных ПВХ профилей существуют тысячи фирм сборщиков этих изделий из импортируемых в СНГ ПВХ профилей от сотен зарубежных производителей. В СНГ производится менее 2 % ПВХ профилей, используемых для сборки этих столярных изделий ( но надо отметить, что несмотря на все объективные экономические трудности , а особенно вопреки помехам госчинуш, эта доля неуклонно возрастает ).

Остаётся только пожалеть что миллионы долларов за популярный, пользующийся возрастающим спросом строительный материал, который вполне можно производить и в CНГ в больших объёмах , остаются у зарубежных производителей .

Естественно, при таком обилии товара (ПВХ профилей) потребитель старается выбрать самое лучшее. Конечно же, существуют десятки международных нормативных документов (в том числе RAL , DIN EN , ASTMD , AAMA и пр.) , которыми пользуются грамотные специалисты в сборочных фирмах.

Но для рядового потребителя готовой продукции ( ПВХ окно или дверь ) они слишком непонятны и сложны.

Поэтому приведём основные, упрощённые сведения о принципах оценки качества данной специфической и технологически весьма сложной продукции (изделия из экструдированных ПВХ профилей).

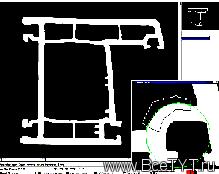

Контроль качества ПВХ профилей осуществляется в двух направлениях: соответствие формы и размеров профиля установленным допускам и оценка физико - механических свойств, зависящих от исходных свойств сырья и технологических параметров процесса, определяющих уровень качества материала. Первый вид контроля обычно осуществляется на заводе - изготовителе, хотя выборочный контроль может проводить и потребитель. Второй вид контроля проводят в специализированных лабораториях у изготовителя или потребителя. Изготовитель периодически контролирует внешний вид экструдируемого профиля ( отсутствие продольных рисок, вмятин, загрязнения, изменения цвета и пр.) , прямолинейность отрезков ( отклонение от прямолинейности не должно быть более 0,15% от длины отрезка) , отсутствие скручивания ( допускается скручивание не более 0,1 мм на 1 м длины ) , плоскостность основных поверхностей ( отклонение не должно превышать 0,2 мм ) , перпендикулярность наружных и внутренних стенок к главным поверхностям ( оценивается с помощью шаблонов ).

Кроме того, внутренние размеры камер профиля должны соответствовать размерам металлических усиливающих профилей, для чего производится контроль с помощью отрезка такого профиля. Фактические размеры профиля заносят в специальные карты, на которых изображено поперечное сечение профиля, со всеми размерами и контролируемыми допусками. Допуски на размеры могут изменяться в зависимости от типа и размеров профиля , но для толщины стенок действует единое правило : + 0,3 и - 0,1 мм - для наружных стенок , + 0,1 и - 0,3 мм - для внутренних стенок. Прямолинейность, угол скручивания , плоскостность , перпендикулярность сторон , лёгкая установка усиливающего металлического профиля - обязательные испытания для главных камерных профилей оконной системы . В некоторых случаях проверяют цвет профиля ( с помощью, например, лазерного колориметра ), установку уплотнительных профилей, крепление арматуры и т.д.

Физико-механические испытания проводятся на образцах профилей, отбираемых дважды в день от всех производственных экструзионных линий, для контроля конкретной партии изделий. Кроме того, проводится периодический контроль (раз в неделю или в месяц) соответствия факультативным показателям для оценки стабильности производства. При ежедневном контроле визуально оценивают внешний вид профиля, массу 1 пог. М ( допускаютcя колебания в пределах 4 % от средней массы ), для основных профилей оконной системы (створка, рама, импост, штульп ) проводится ацетоновая проба ( образец погружается в ацетон и наблюдают за его изменением во времени ). Хороший профиль не должен подвергаться заметным изменениям в течение 5 ч. , усадка при прогреве при 100° в течение 1 часа ( продольная ) - не должна превышать 2 % , прочность на удар падающим грузом ( экспресс - метод, позволяющий оценить как конструкцию самого профиля, так и правильность поддержания параметров технологического процесса ) . Оценивают число разрушенных образцов из десяти испытываемых. При температуре 0 или - 10 °С для груза1 кг , падающего с высоты 1 м , допускается только один разрушенный образец. Возможны вариации условий испытания : другая температура ( - 15 ° С ), или 23°С; другая масса или высота падения; изменение расстояния между опорами , радиуса полусферического груза; испытания при изменении высоты падения груза и т.д. ) .

При ежедневном контроле визуально оценивают внешний вид профиля, массу 1 пог. М ( допускаютcя колебания в пределах 4 % от средней массы ), для основных профилей оконной системы ( створка, рама, импост, штульп ) проводится ацетоновая проба ( образец погружается в ацетон и наблюдают за его изменением во времени ). Хороший профиль не должен подвергаться заметным изменениям в течение 5 ч. , усадка при прогреве при 100° в течение 1 часа ( продольная ) - не должна превышать 2 % , прочность на удар падающим грузом ( экспресс - метод, позволяющий оценить как конструкцию самого профиля, так и правильность поддержания параметров технологического процесса ) . Оценивают число разрушенных образцов из десяти испытываемых. При температуре 0 или - 10 °С для груза1 кг , падающего с высоты 1 м , допускается только один разрушенный образец. Возможны вариации условий испытания : другая температура ( - 15 ° С ), или 23°С; другая масса или высота падения; изменение расстояния между опорами , радиуса полусферического груза; испытания при изменении высоты падения груза и т.д. ) .

Выбор условий испытания падающим грузом определяется самим контроллёром в зависимости от имеющихся возможностей.

Иногда проводят другие испытания на удар; испытания по Шарпи надрезанного образца ( широко распространён в Германии : этот метод хорошо оценивает концентрацию и распределение полимерного модификатора ; результаты сильно зависят от радиуса надреза ) ; испытание на ударное растяжение ( метод чувствителен к случайным царапинам , царапинам , микротрещинам ). Однако эти методы не являются обязательными и проводятся большей частью в исследовательских лабораториях для накопления знания и опыта применительно к конкретному материалу.

К периодическим испытаниям, проводимым в специальных лабораториях, оснащённых соответствующим оборудованием, относятся также определение плотности материала, точка Вика, оценка времени термостабильности. Эти испытания характеризуют правильность состава композиции.

На готовых ПВХ оконных рамах ( или дверных блоках ) изготовитель, или потребитель оценивает эксплуатационные показатели изделия, проверяет величину коэффициента температуропроводности, водонепроницаемость, тепло и звукоизоляцию, стойкость к старению. Последний метод испытания проводится как в натурных условиях ( например, при интенсивном воздействии солнечного света в течение длительного времени ), так и в условиях лаборатории на приборах, имитирующих эксплуатационные условия ( ксенотесты ). В Австрии и в Германии такие испытания проводятся в соответствие с DIN 53387. Интенсивность облучения в приборе устанавливается на уровне 1кВт/м2 при длине волн излучения в пределах 300 - 380 нм. Температура испытания +45°С, пробы материала каждые 17 минут подвергаются искусственному дождеванию в течение 3 минут. Относительная влажность воздуха 60 - 80 % . Испытания проводятся до суммарного облучения 0,8МВт*м/с. Общая продолжительность облучения составляет 45000 часов, проба в процессе испытания должна вращаться. В процессе испытания оценивают изменение цвета с помощью так называемого серого масштаба по DIN 54001/ Изменение окраски не должно выходить за пределы третьей ступени серого масштаба.

При испытании в ксенотесте оценивают также изменение прочности на удар. Начальная прочность должна уменьшаться не более , чем на 30 % . Такие испытания проводят только в Германии ( на настоящий момент это самая жёсткая методика оценки качества ПВХ изделий в мире).

Если какому - либо отечественному экструзионному предприятию в СНГ удаётся получить немецкий сертификат качества от IFT ( Институт оконной техники в Розенхайме ) по вышеупомянутым характеристикам - то это повод для заслуженной гордости такого предприятия за качество своего товара ( экструдированные ПВХ профили и изделия из них ), а для потребителя гарантия правильного выбора . Пока в СНГ только 2 экструзионных предприятия имеют такой сертификат Испытания на удар при низких температурах необходимы для оценки возможности установки оконных ПВХ рам зимой Нормы испытания отличаются только временем кондиционирования образцов и самой температурой испытания, о чём говорилось выше. Качество сварки рамы оценивается путём растяжения, удара, или сжатия. Обязательны также многочисленные испытания рамы на совместную работу ПВХ профиля и металлической фурнитуры ( прочность сцепления армирующего внутреннего металлопрофиля с ПВХ профилем, усилие выдёргивания шурупов, болтов, прочность механических тяг и штанг фурнитуры , петель , замков , ручек и т.п.).

Публикуется по материалам, предоставленным Владимиром Ковалем

Статья о строительстве получена: VashDom.ru

Противовирусные препараты: за и против

Противовирусные препараты: за и против Добро пожаловать в Армению. Знакомство с Арменией

Добро пожаловать в Армению. Знакомство с Арменией Крыша из сэндвич панелей для индивидуального строительства

Крыша из сэндвич панелей для индивидуального строительства Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан

Возможно ли отменить договор купли-продажи квартиры, если он был уже подписан Как выбрать блеск для губ

Как выбрать блеск для губ Чего боятся мужчины

Чего боятся мужчины Как побороть страх перед неизвестностью

Как побороть страх перед неизвестностью Газон на участке своими руками

Газон на участке своими руками Как правильно стирать шторы

Как правильно стирать шторы Как просто бросить курить

Как просто бросить курить

- 10446 -

- 10446 -